导读:采用光学显微镜、扫描电镜等手段分析了7055铝合金扁锭的铸造缺陷。结果表明,7055铝合金扁锭存在富含Zn、Cu、Mg元素的偏析瘤,进而影响铸锭品质。分析了偏析瘤的形成的机制,提出了相应的工艺优化思路方法,制备出了无明显偏析瘤缺陷的高品质铸锭。研究结果对指导7055铝合金铸锭铸造工艺的优化设计及减轻合金的成分偏析具有重要意义。

Al-Zn-Mg-Cu系铝合金作为结构件材料,具有强度高、热加工性能好等特点,广泛应用于航空航天领域。20世纪80年代,Alcoa公司研制出第4代航空航天用超高强7055铝合金,7055合金是在7150合金的基础上提高Zn含量,降低Si、Mn等杂质含量,在保证耐腐蚀性及损伤容限的前提下,进一步提高了合金的强度。7055合金由于合金化程度高,尤其是Zn、Cu、Mg等元素不仅含量高,且易于偏析,造成7055合金铸造难度大,如铸造裂纹倾向大、铸锭成分和组织的均匀性均难于控制等。而7055合金铸锭的质量将直接影响最终轧制板材产品的性能,因此生产出质量优良的铸锭对制备高性能的7055板材至关重要。

1扁锭生产工艺

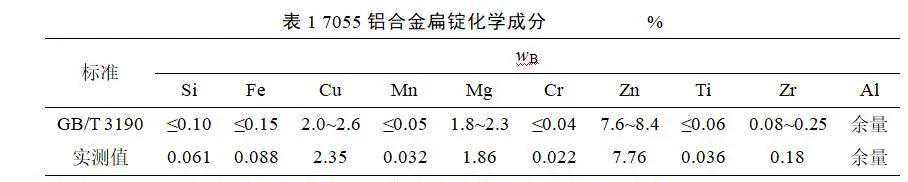

铸造7055扁锭用的原料有纯度为99.8%(质量分数)及以上的原铝锭、99.92%的镁锭、99.95%的阴极铜、99.95%的锌锭,以及Al-50Cu、Al-5Ti、Al-5Zr等中间合金。按成分配比(见表1)称取相应的原材料装炉并熔炼,物料熔化后经扒渣以及炉内精炼去除氢、渣等杂质,提高熔体洁净度。炉内精炼采用惰性气体精炼的方法,既提高精炼效率,又可避免二次污染。炉内精炼结束及成分合格后便可以铸造,铸造时还同时进行在线精炼,在线精炼也采用吹惰性气体精炼的方法,熔体经在线精炼后还经过30~50PPi的陶瓷过滤板进行过滤,然后浇注。经多级联动精炼及过滤后的熔体具有很高的洁净度,从而可保证高质量的铸锭。此外,为了细化铸锭的晶粒,采用在线添加Al-5Ti-1B晶粒细化剂方法,增加晶粒形核衬底,提高形核率,达到细化晶粒效果。最后生产出的铸锭质量约15~20t,尺寸为400~700mm×1000~2700mm×4000~8000mm。

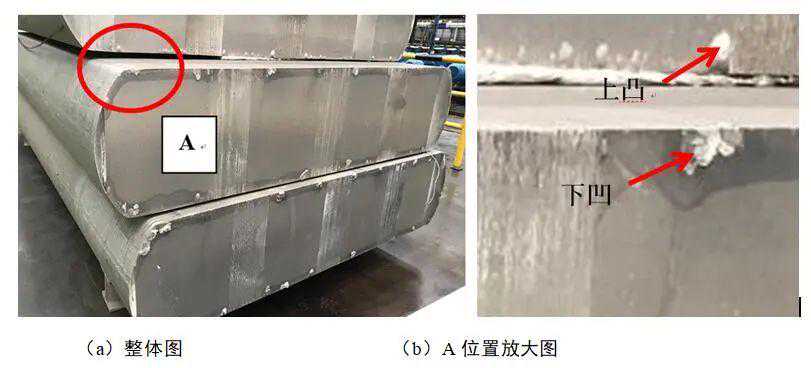

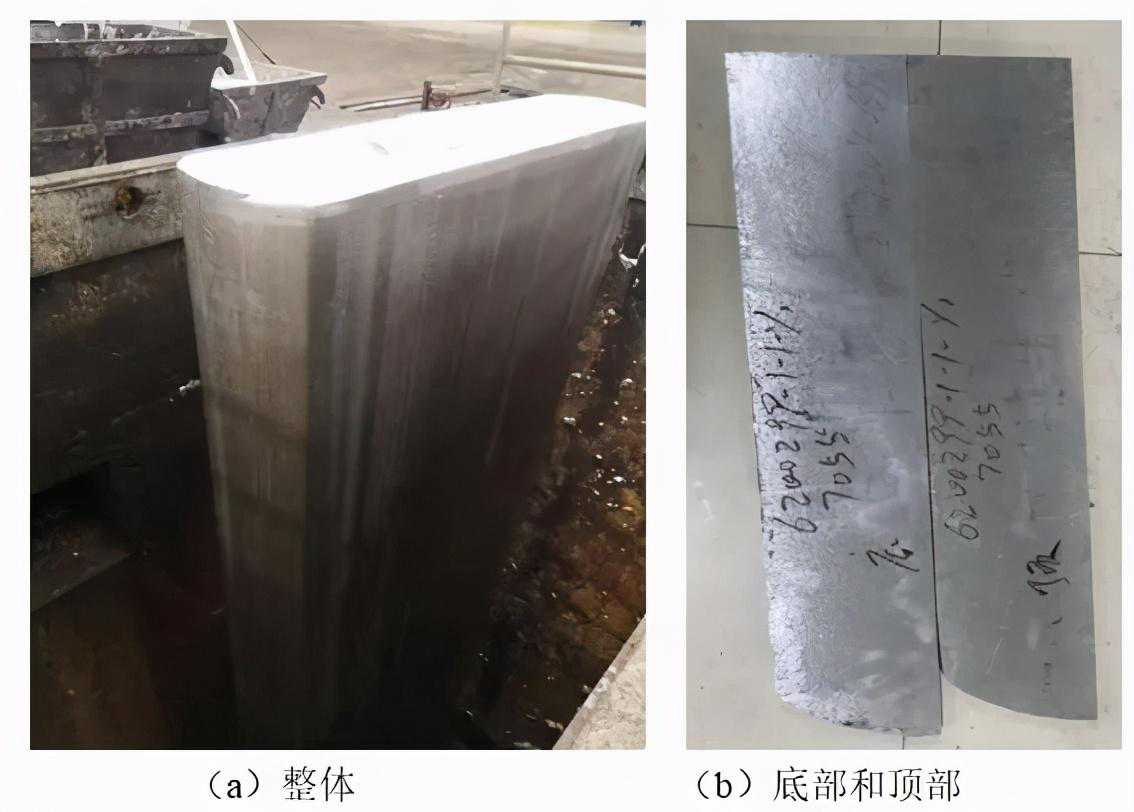

7055铝合金扁锭半连续铸造结束后,在扁锭底部发现铸造缺陷,见图1。

图17055铝合金扁锭表面质量缺陷图

2试验结果与分析

2.1扁锭表面质量缺陷

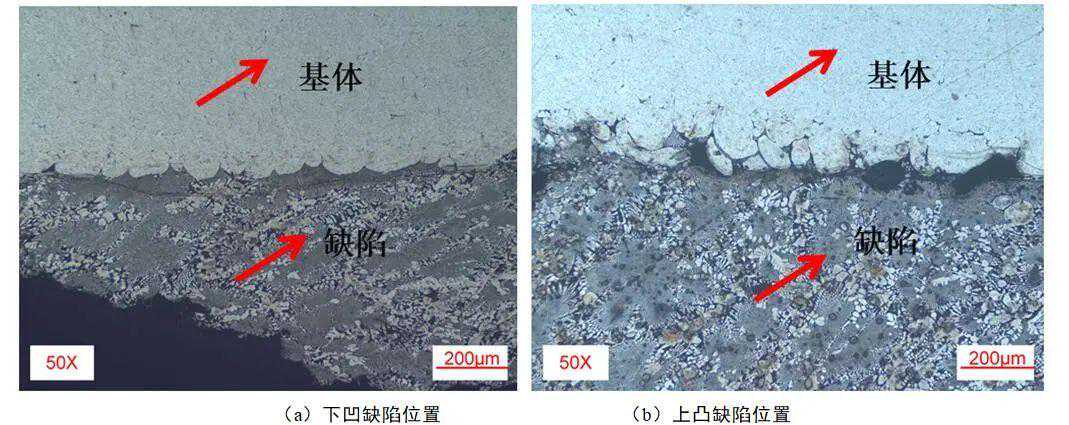

2.1.1金相显微组织

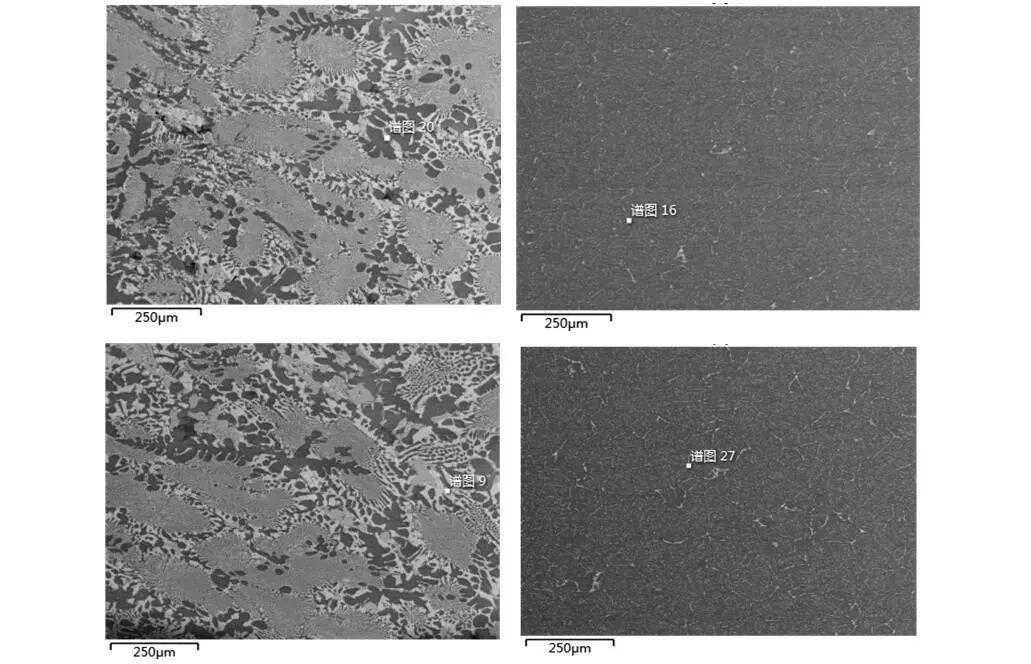

7055铝合金扁锭表面下凹和上凸缺陷位置的试样经金相组织观察,见图2。由图2可见,在扁锭上凸和下凹位置都明显的显示出两种不同的显微组织,而且这两种组织之间有明显的分界线。其中铸锭的基体(浅色区域)为典型的α-Al和细小弥散分布的第二相;而缺陷位置(深色区域)的组织为典型的两相交替层状共晶组织以及在层状共晶包的周围分布着不规则的块状初生相,这种组织是典型的共晶凝固组织。

图27055铝合金扁锭表面质量缺陷OM显微组织

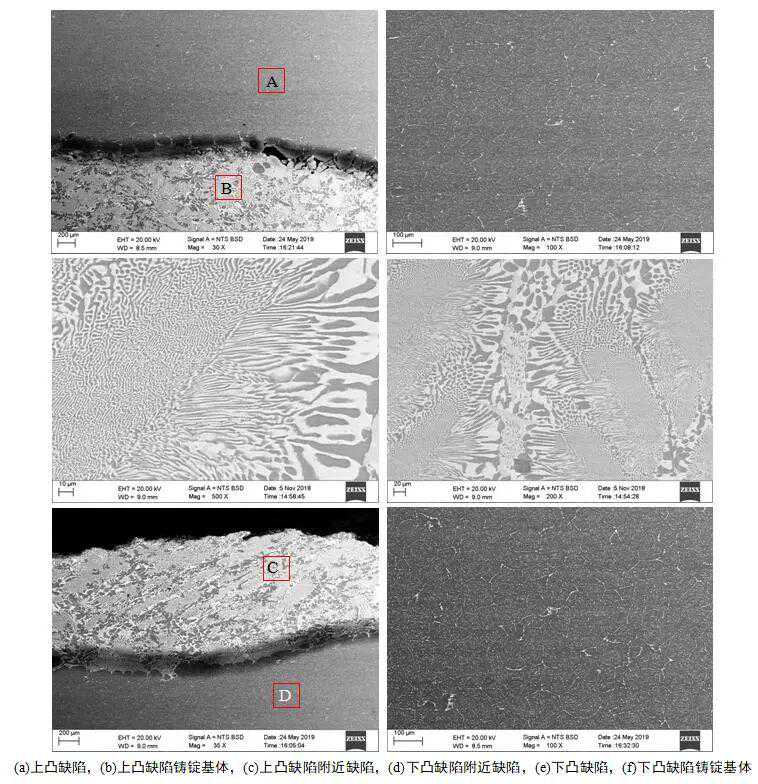

2.1.2SEM显微组织及能谱分析

7055铝合金扁锭表面缺陷下凹、上凸位置附近的SEM分析结果见图3。在铸锭基体内是由α-Al+晶内及晶界弥散细小分布的第二相组成,见图3b和图3f,此组织是典型的7055铝合金铸态组织。而在上凸与下凹的缺陷位置为两相交替层状共晶组织、以及在层状共晶包的周围分布着不规则的块状初生相,见图3c和图3d,SEM分析与OM显微组织呈现出相似的结果。为了进一步分析缺陷内的相组成,对缺陷内的相进行了能谱分析,见图4。

(a)上凸缺陷,(b)上凸缺陷铸锭基体,(c)上凸缺陷附近缺陷,(d)下凸缺陷附近缺陷,(e)下凸缺陷,(f)下凸缺陷铸锭基体

图37055铝合金扁锭表面质量缺陷附近的SEM显微组织

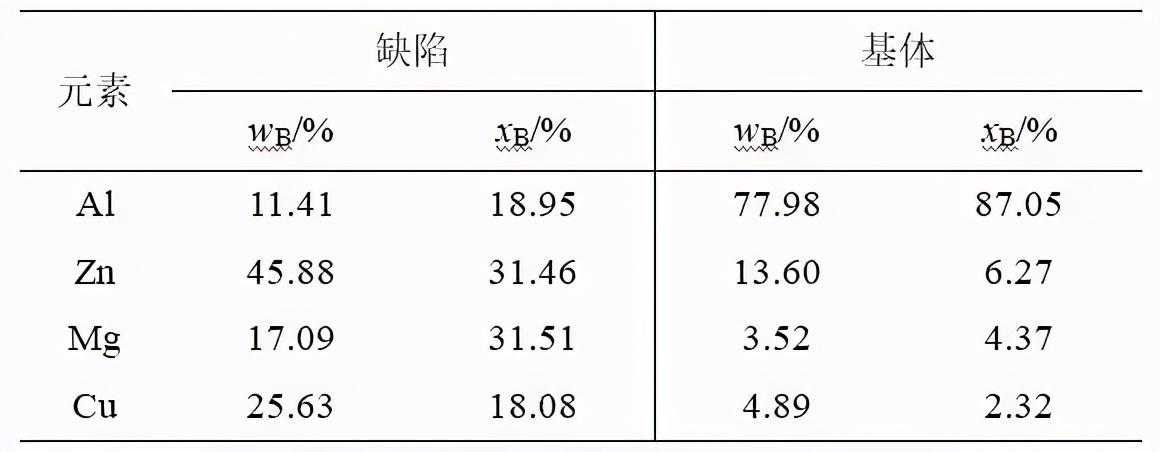

从图4可以看出,在缺陷内不管上凸和下凹位置均含有大量的Cu、Zn和Mg,而Al含量较少,这和7055铝合金的成分相差较大;而在铸锭基体内及第二相中则含有大量的Al,Zn、Mg、Cu含量较少,是正常的7055铝合金的相成分。从形貌和能谱分析结果表明,此缺陷与偏析瘤的形态及成分分布相一致。偏析瘤中通常富集有大量低熔点的共晶组织,这些共晶组织主要由Al-Cu、Al-Zn或Al-Cu-Zn的二元或三元金属间化合物组成,而且在共晶组织中Cu、Zn和Mg含量急剧升高,超出了正常7055铝合金中相的成分,是半连续铸造中形成的铸锭缺陷之一。

(a)上凸缺陷位置附近缺陷,(b)上凸缺陷位置铸锭基体,(c)下凹缺陷位置附近缺陷,(d)下凹缺陷位置铸锭基体

图4扁锭表面质量缺陷能谱分析

表2上凸缺陷位置附近EDS分析结果

表3下凹缺陷位置及其附近EDS分析结果

3偏析瘤产生的原因及对策

偏析瘤容易出现在7050、7055、7085等高合金化的7xxx铝合金中,是常见的铸锭缺陷之一。因为7055是高合金化的铝合金,熔点低、结晶的温度区间宽,在凝固开始时,固液相共存的时间较长。而在7055铝合金半连续铸造过程中,熔体在结晶器内连续凝固,已凝固的金属由于收缩,铸锭表面离开结晶器,导致铸锭表面与结晶器内壁之间形成空隙,使已凝固的铸锭没法获得快冷却,铸锭冷却速度降低。但是此时已凝固的区域还处在固液两相共存区,枝晶壁处还存在大量的液相,形成液穴。由于凝固潜热的释放,当凝固潜热释放的热量大于外部冷却所带走的热量时,液穴温度将回升,使已凝固的壳层产生局部软化和熔化现象,这就是所谓的凝固二次加热现象。由于二次加热,对本已凝固的金属表面形成破坏效应,致使填充在枝晶间未凝固的低熔点共晶液相,在熔体静压力的作用下(熔化膨胀力),熔体沿枝晶骨架的通道流出铸锭表面,在表面氧化膜破裂的地方渗出并在表面凝结而形成所谓的偏析瘤。

对于半连续铸造7055铝合金扁锭,铸造冷却水的温度、流量等参数设计、供水的均衡性、铸造温度、铸造速度以及结晶器构造等因素,是影响偏析瘤形成的主要因素。在浇注过程中,局部冷却不充足的位置,金属结晶速度慢,晶粒生长的周期延长,导致结晶器内已凝固的金属表面由于凝固收缩与结晶器内壁产生的缝隙,冷却变慢,结晶潜热释放导致二次加热,液穴温度回升快,使已凝固壳层局部重熔,造成铸锭表面的偏析瘤缺陷。此外,如果结晶器内壁润滑或光洁度不够,在半连续铸造时,金属与结晶器摩擦加大,铸锭在往下拉的过程中,破坏铸锭表面氧化膜的完整性,未凝固的熔体也会渗出表面形成偏析瘤。

在高合金化的7055半连续铸造中,预防偏析瘤的产生,改善铸造质量,主要从以下几个方面进行:①提高冷却条件,使铸锭表面充分冷却。而冷却条件的控制主要从冷却水压,冷却水温度调控入手,适当的提高冷却水压、降低冷却水温度,使铸锭冷却更快更充分,加快枝晶壁内液穴的凝固,充分导出结晶潜热,避免被二次加热,减少偏析瘤形成的几率。此外还可以适当降低铸造速度和浇注温度,可以使熔体和结晶器接触的时间更长,冷却更加充分,已凝固的壳层液穴更少,在铸锭拉离结晶器之前已经充分凝固,有效避免偏析瘤的形成。②增加结晶器内壁的光结和润滑度,减少铸锭和结晶器内壁之间的摩擦,防止和减少铸锭表面氧化膜破裂的机会,降低形成偏析瘤的倾向。③缩短结晶器的有效高度、减小结晶器的锥度,将开口过大的结晶器大面下沿两边各内收一些尺寸,降低结晶器下口与上口的尺寸偏差,同时保证较好的圆弧状过渡到角部,这样能够有效使得已凝固的金属表面与结晶器内壁所产生的气隙区域变窄,在一定程度上改善熔体的凝固环境,降低扁锭偏析瘤缺陷的形成。

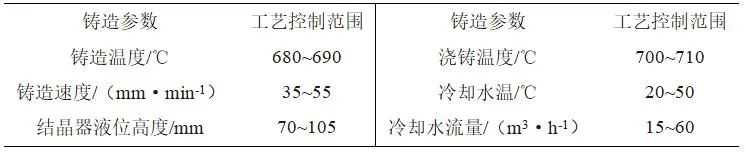

通过对铸造冷却水流量、水温、铸造速度、温度的工艺优化,成功避免7055铸锭偏析瘤缺陷的产生,改进后工艺参数见表4,经改善工艺后铸造出7055铝合金扁锭,见图5。可以看出,铸锭表面观察不到偏析瘤的存在。

图5工艺改善后7055铝合金扁锭

表4改善后铸造工艺参数表

4结论

经过对半连续铸造的7055铝合金扁锭表面上凸和下凹的浮出物缺陷进行金相显微镜、SEM及EDS能谱分析,确定了浮出物缺陷为含有大量Zn、Cu、Mg元素富集的偏析瘤。并分析了偏析瘤的形成原因,是由于铸造工艺的不合理,结晶潜热释放没有快速有效的导出,导致已凝固的壳层被二次加热而重溶,枝晶壁的液穴沿着枝晶骨架通道,在熔体静压力的作用下从铸锭表面渗出,形成偏析瘤。通过对铸造冷却水压、水温、铸造速度、铸造温度及结晶器的优化,可有效避免偏析瘤的产生,改善铸锭表面缺陷。

-

论游戏影音:森海HD600和书架音箱一对比,差距如此明显!

2025-03-14 -

历经10年再战“旗舰”实拍雷克萨斯全新LS

2025-04-28 -

重温荣光年代:Wharfedale Linton Heritage书架音箱

2025-02-10 -

全球限量100台 丰田86特别版发布

2025-11-02